Las infiltraciones de agua, derivadas de eventos accidentales, de posibles imprecisiones en el projecto, de cambios significativos que ocurren en el agua subterránea, etc., pueden involucrar los materiales más diversos, como hormigón, mampostería de diferente composición, elementos rocosos, etc. La aparición de infiltraciones y, sobre todo, su continuación puede ser una fuente de daños económicos considerables: la falta de disponibilidad de las áreas afectadas, daños a las máquinas en funcionamiento, automóviles, muebles, etc.

Las resinas de poliuretano reactivas al agua SYNTECH HAG, que catalizan en pocos segundos debido a sus propiedades de autoexpansión, sellan herméticamente las grietas, ¡para siempre!

Por lo general, la intervención se lleva a cabo, excepto en casos especiales, sin ninguna preparación de la grieta y las resinas son perfectas, incluso en presencia de agua a presión, además muy alta. Es posible intervenir tanto dentro como fuera del edificio, sin demoliciones ni excavaciones. Dada la extrema rapidez de la reacción hidroexpansiva de las resinas SYNTECH HAG, es posible verificar de inmediato la efectividad de la intervención de parada de infiltración.

Al inyectar solo la resina sin acelerador de expansión (componente B), debido a la ausencia de solventes, es posible realizar intervenciones incluso en presencia de agua potable.

LIMPIEZA Y SELLADO DE LAS LESIONES Y SUPERFICIES DE AJUSTE

Siempre es aconsejable limpiar las superficies afectadas por la grieta, el espacio de arrastre o la junta a impermeabilizar, especialmente donde las superficies están invadidas por musgos, piedra caliza y generalmente sucias.

La limpieza correcta con una lavadora a presión, con un cepillo de acero o cerdas de plástico duro o con un paño normal, según el caso, permite, entre otras cosas, resaltar la posición y el curso de la lesión y extraer consiguientes evaluaciones de intervención. La necesidad de sellar previamente la grieta (por ejemplo, con productos de parada instantánea como OSMOCEM QUICK) depende del ancho de la grieta y de la presencia de copiosas fugas de agua.

EJECUCIÓN DE LAS PERFORACIÓNES

Los agujeros de inyección pasante se pueden perforar con diferentes diámetros, profundidades y ángulos.

En principio, un orificio estándar debe tener un diámetro entre 8 y 12 mm y debe perforarse en un ángulo de aproximadamente 45 °, a cada lado de la grieta o junta.

La distancia entre cada orificio de inyección y el siguiente depende del ancho de la grieta: generalmente varía entre 15 y 90 cm, mientras que la distancia de los agujeros, con respecto a la ranura o la junta, es generalmente igual a 1/2 del espesor de la estructura y siempre variable en relación con el tamaño y la importancia de la estructura misma (presas, grandes muros de contención, rocas, etc.).

Los orificios realizados, como se describió anteriormente, deben desempolvarse convenientemente con un compresor de aire o un extractor de aire manual.

INSTALACION DEL INYECTOR

Ensanche los agujeros perforados durante unos centímetros, utilizando el taladro con una punta de 12 o 13 mm de diámetro.

Instale el SYNTECH HAG INIETTORE 120 o 170 inyectores de tornillo de cabeza plana (según los requisitos del sitio), equipados con una válvula de sello antirretorno, a mano o por simple percusión con un martillo y apriételos con una llave de 10 o plana, en falta de esto, con una llave inglesa, girando en sentido horario hasta una “expansión” completa de su parte de goma y fijándola al soporte.

Para eliminar de los agujeros el polvo y los desechos producidos por la acción del taladro y garantizar la presencia necesaria de humedad o agua, en caso de falta, proporcione una inyección preliminar de agua, y la posterior limpieza del sistema de bombeo, con diluyente Tipo Nitro, para evitar la obstrucción desagradable del circuito de bombeo.

PREPARACIÓN DE MEZCLA

Mezcle bien en una cubeta, con una varilla de madera o hierro adecuada, el componente de resina hidrofílica, SYNTECH HAG FLEX o ECO hidroexpansivo (según los requisitos del sitio) con la cantidad preestablecida de activador/acelerador de expansión (componente B). La dosis recomendada de 0.1 kg de componente B por 1 kg de componente A puede variarse (aumento del componente B en la mezcla) en relación con la intensidad y severidad de la infiltración.

Este posible aumento permite regular la velocidad de reacción de la resina hidroexpansiva con agua.

La cantidad de resina y activador que se utilizará, de vez en cuando, es la que seguramente podrá inyectarse dependiendo del personal empleado y la dificultad del sitio, en cualquier caso, nunca más de 2 a 3 kg.

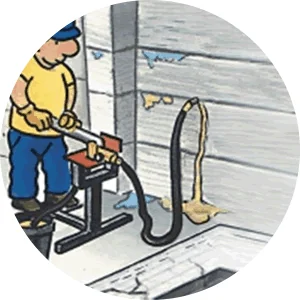

FIJACIÓN DEL INYECTOR CON LA MANGUERA DE ENTREGA DE LA BOMBA

Inserte la tubería de suministro de la bomba a través del accesorio de enclavamiento SYNTECH HAG CONNETTORE específico, asegurando el “ajuste” perfecto de la conexión manguera-inyector antes de proceder con las inyecciones.

INYECCIÓN DE LA RESINA HIDRO-EXPANSIVA

Después de preparar la mezcla resinosa de manera apropiada e insertando adecuadamente la tubería de suministro de la bomba, las inyecciones se realizarán de las siguientes maneras:

- En el caso de grietas o juntas verticales, la inyección comenzará desde el primer inyector instalado desde abajo hacia arriba: durante la inyección será posible notar que la resina eliminará el agua presente en la grieta. Continúe la inyección hasta que la resina llegue, salga, cerca del siguiente inyector o hasta que el esfuerzo de bombeo sea excesivo.

- Opere la válvula de descarga de aire introducida durante el bombeo y, solo después de haber comprobado que el aire ha salido por completo, desconecte el tubo de conexión de la bomba del inyector, repitiendo la operación con el siguiente. La presión de inyección es variable dependiendo de la profundidad de la grieta, el espesor estructural y la porosidad o compacidad del material que constituye la estructura. La cantidad de resina hidroexpansiva requerida variará, a su vez, dependiendo de las características mencionadas (profundidad, espesor, etc.). En situaciones estándar (pequeñas grietas, conexiones entre paredes y losas, juntas estructurales, etc.) el consumo de resina puede ser de alrededor de 1 kg/metro lineal

ELIMINACIÓN DE LA RESINA QUE ES SALIDA Y ELIMINACIÓN DE INYECTORES

La resina hidroexpansiva, que sale de las grietas, juntas y nidos de grava al final de las inyecciones, puede desarrollar, especialmente en soportes secos, una adherencia notable a las superficies.

La limpieza posterior a la inyección a veces puede requerir el uso de un raspador de metal para eliminar los residuos.

Los inyectores instalados se pueden quitar de sus asientos cortando con un disco flexible en la base del inyector y luego llenando el orificio, posiblemente resultante, con mortero de cemento tixotrópico REPAR TIX.

LIMPIEZA DE LA BOMBA Y ACCESORIOS

Inmediatamente después de completar las inyecciones, es necesario limpiar el equipo que ha estado en contacto con la resina hidroexpansiva, de la siguiente manera:

- Aspire con el tubo de succión el diluyente Nitro y haga circularlo en la bomba hasta que salga del tubo de suministro.

Esta acción debe repetirse varias veces hasta que cada residuo del fluido del proceso haya salido completamente de la bomba; luego haga que se seque y luego, si es necesario, repita la operación. - Antes de colocar la bomba limpia como se indicó anteriormente, coloque el limpiador lubricante específico SYNTECH HAG CLEANER en los circuitos , de modo que la bomba permanezca en reposo correctamente lubricada.

Limpie los accesorios utilizados para el trabajo con los mismos agentes de limpieza.

Nota: Los materiales resultantes deben eliminarse de acuerdo con las normas y estándares aplicables.